轴承磨床是高精度加工设备,广泛应用于轴承内外圈、滚动体及保持架的精密磨削。其集成数控技术、精密测量与自动化控制技术,具备高效生产与稳定品质的优势。然而,长期运行中面临以下挑战:

振动、润滑异常易导致停机,造成生产损失与物料浪费。

设备协议多样(如Modbus、OPC UA),数据采集覆盖率不足50%。

依赖人工记录设备状态与生产数据,实时性与准确性差,影响运维效率。

企业亟需通过智能化升级,实现设备全生命周期监控与数据驱动决策,以提升生产稳定性与竞争力。

需实时采集设备运行参数(如主轴转速、磨削压力)及生产数据(良品率、产量)。

缺乏统一看板展示设备状态,车间工序透明度低,产能追溯困难。

人工记录数据效率低,易出错,难以支持MES系统高效运作。

缺少故障预警与预测性维护能力,设备突发故障影响订单交付。

数据传输需加密,防止敏感信息泄露。

系统需兼容多协议设备,适配未来智能化升级需求。

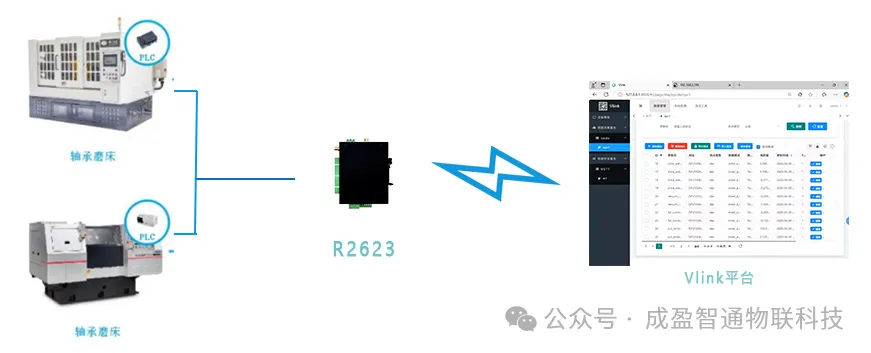

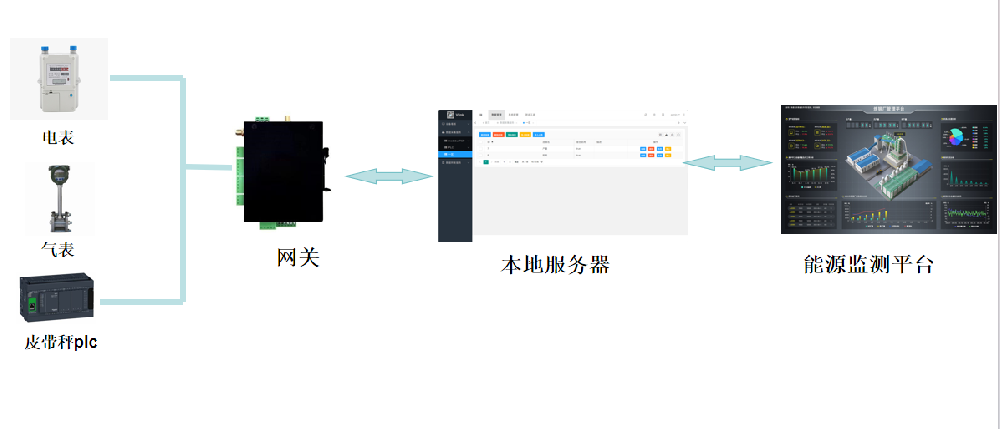

基于Vlink工业数据平台与R2623智能网关,构建“软硬一体”的轴承磨床智能监控系统:

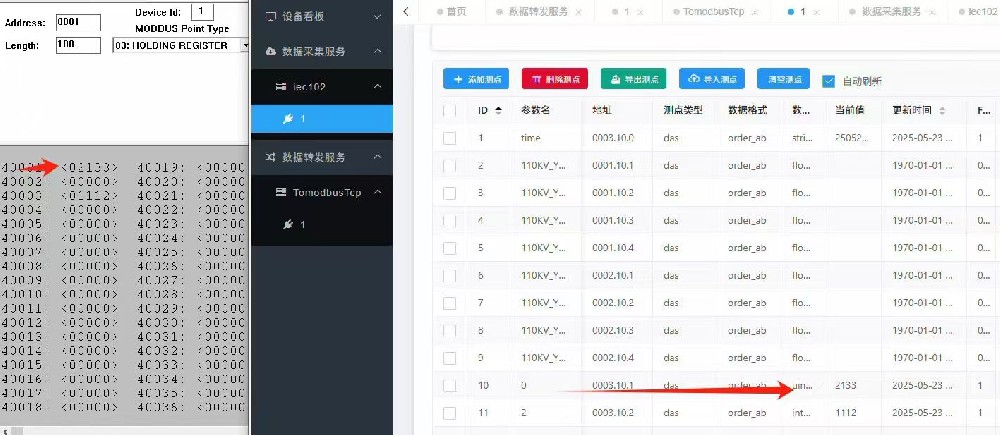

协议兼容:通过R2623的RS485/RS232接口,直接连接PLC控制器,支持Modbus RTU/TCP、OPC UA等协议;非标协议通过Vlink自定义解析。

传感器扩展:利用R2623的AI口(4-20mA/0-10V)接入振动、温度传感器,实时监测主轴健康状态;DI口高速计数统计良品/不良品。

本地处理:在R2623的Ubuntu系统运行Vlink,实时计算OEE(可用率×性能率×良品率),缓存数据应对网络中断。

安全传输:MQTT驱动启用TLS/SSL加密,结合X.509证书认证(需选配4G模块),保障数据完整性与隐私。

实时监控:通过Vlink HMI界面展示设备地图、运行趋势(如磨削压力波动)及报警状态。

预测性维护:基于振动频谱分析(FFT算法)预测轴承寿命,自动生成维护工单。

MES对接:调用Vlink API推送产量、OEE数据至MES系统(如SAP ME),优化生产排程。

实时采集设备运行参数(振动、温度、转速)及生产数据(良品数、加工周期)。

支持10Hz高频采样,覆盖95%以上设备协议,消除数据孤岛。

生成可视化报表(内外圈加工效率、OEE趋势),支持快速导出与历史追溯。

自定义报警阈值(如润滑压力<0.5MPa),触发微信/短信通知,联动DO口控制声光报警器。

在线配置设备参数,实时显示运行状态(运行、停机、故障),统计设备利用率与故障频率。

自动创建运维工单,分配任务至责任人,跟踪维护进度,减少停机时间。

通过良品率、能耗等数据聚类分析,识别生产瓶颈,优化工艺参数(如砂轮进给速度)。

设备综合效率(OEE)提升至85%以上,故障响应时间缩短至秒级。

数据采集自动化,人工记录工作量减少80%。

预测性维护降低突发故障率30%,备件库存成本减少25%。

硬件成本节省40%(无需额外采购网关),运维效率提升50%。

车间透明化管理,产能追溯准确率提升至98%。

数字孪生联动模拟参数调整,良品率提高15%。

支持新增传感器(如激光测距仪)与第三方系统(ERP、SCADA)无缝集成

Vlink与R2623的协同方案,助力企业实现轴承磨床全流程数字化监控、智能运维与高效管理,推动生产向智能化、精益化转型。

ch

ch English

English