发电机供油PLC数据采集远程监控系统方案

一、行业背景

电力供应稳定性是工业、商业及公共服务的核心保障,发电机作为备用/主力电源,其供油系统的可靠性直接决定业务连续性。传统供油管理依赖人工巡检,面临三大瓶颈:

响应滞后:异常无法实时发现,缺油停机风险高;

数据割裂:分散式管理难以全局优化;

运维低效:现场排查成本高昂,恶劣环境维护困难。

智能化升级是保障供油安全、降低运营成本的必然选择。

二、需求分析

针对发电机供油系统亟需解决的核心问题:

实时监控缺位

人工巡检无法检测液位骤降、油泵故障等突发异常,缺油停机风险高。

数据孤岛严重

多台发电机数据独立存储,无法统一分析供油效率与设备健康状态。

维护成本高企

偏远/高危场景需技术人员到场,故障处理耗时增加50%以上。

三、解决方案

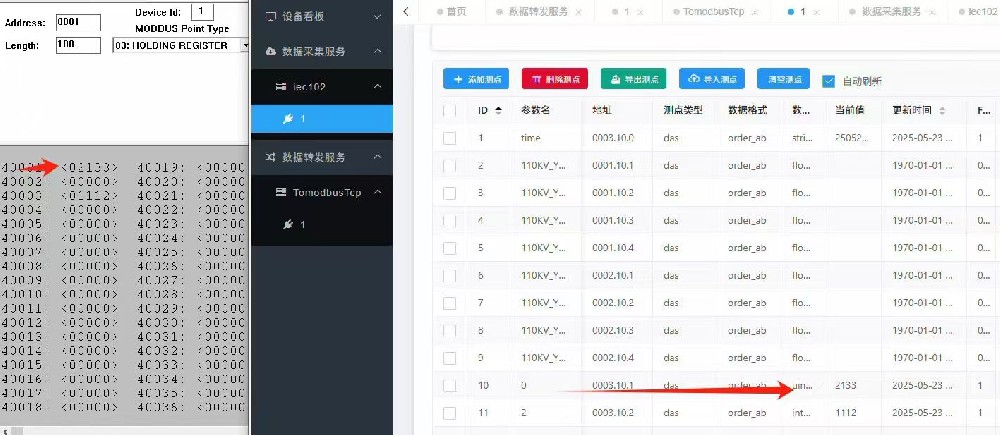

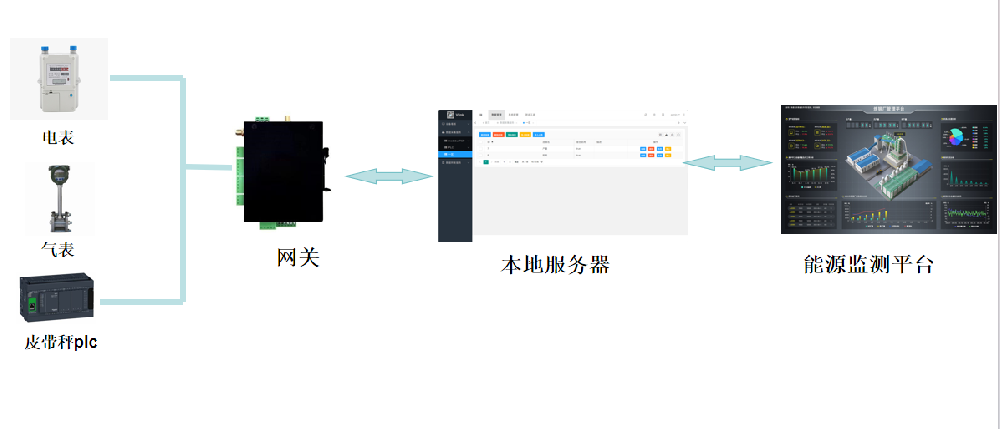

成盈智通构建PLC数据采集远程监控系统,通过工业网关(如R2623)与设备维护快线实现:

智能感知层:接入油罐液位、油泵状态、阀门开关等PLC数据点,实时采集关键参数。

边缘计算层:本地化数据清洗、阈值判断(如液位<10%触发预警)。

平台应用层:数据推送至监管平台,支持可视化、远程控制及维护。

四、系统功能

五、系统效益

安全零事故

实时监测液位/油压,预防缺油停机,电力中断风险降低95%。

运维成本压缩

远程诊断替代80%现场维护,人力成本下降40%,故障修复提速60%。

管理效率跃升

集中监控多站点供油系统,资源调度效率提高50%。

燃油精细管控

基于发电负荷动态调油,年燃油消耗减少10%+(实证数据)。

决策智能化

设备健康评分预测维护周期,备件采购计划准确率提升90%。

典型案例:某数据中心采用本系统后,发电机意外停机次数从年均12次降至0次,年维护成本节约200万元+。

方案价值总结:通过“数据驱动+远程控制”重构供油管理流程,本系统将被动运维转变为主动预防,保障电力供应连续性,实现安全、经济、高效三重目标。

ch

ch English

English