工业机器人智能运维物联网系统:边缘计算驱动全生命周期管理解决方案

一、行业背景

全球工业机器人市场正以12.3%的年复合增长率高速扩张(数据来源:IFR 2023),其应用场景从传统汽车制造延伸至3C电子、新能源、

医疗等新兴领域。然而,随着设备保有量突破500万台,企业面临运维成本攀升(年均增长18%)、非计划停机损失超260亿美元/年等严峻挑战。

工业4.0浪潮下,通过物联网技术实现机器人全生命周期管理,已成为设备制造商提升客户黏性、构建服务化转型(Servitization)的核心竞

争力。

二、痛点分析

设备管理离散化

单企业运维机器人超2000台,分布全国30+省市,纸质工单跨区域流转耗时占比达60%,备件错配率高达25%。

故障响应滞后

传统人工巡检导致平均故障发现时间达4.2小时,MTTR(平均修复时间)超过8小时,客户满意度仅72%。

数据价值沉淀不足

85%的运行数据未被有效分析,关键指标(如关节磨损系数、重复定位精度偏差)缺乏趋势预测,预防性维护覆盖率不足35%。

三、解决方案

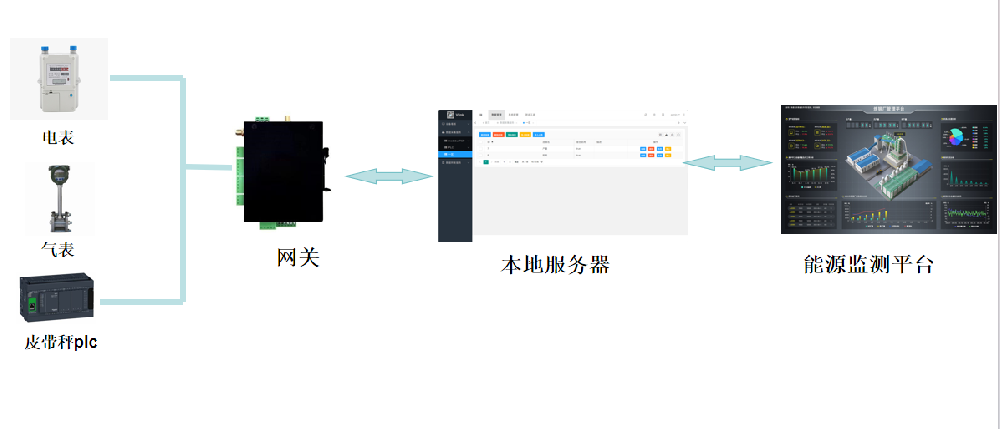

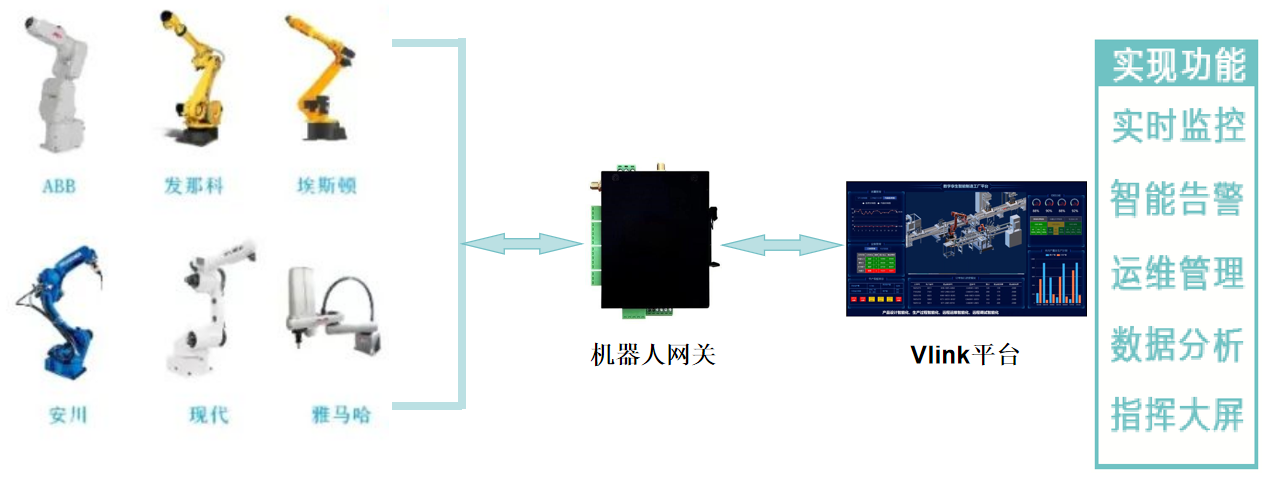

基于成盈智通工业物联网平台,构建“端-网-云-智”四层架构的智慧运维体系,适配ABB、发那科、安川等主流品牌机器人,核心技术能力如下:

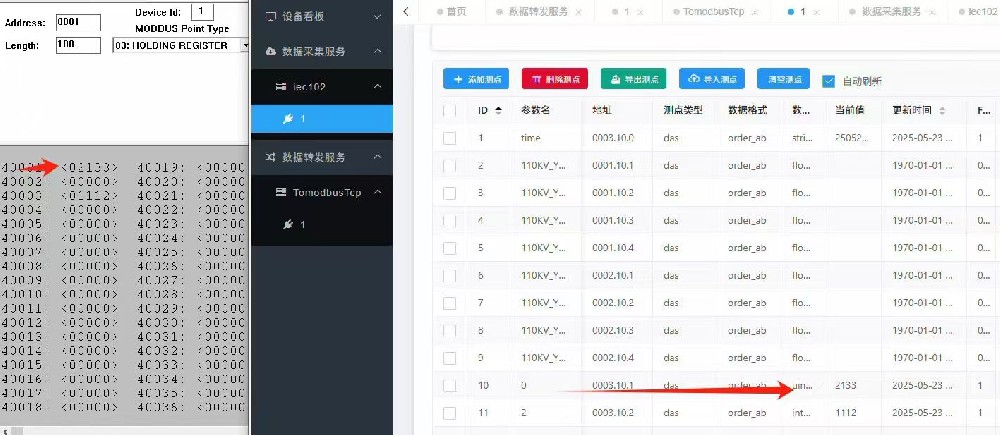

全协议兼容接入

支持OPC UA、EtherCAT、Modbus TCP等20+工业协议,兼容发那科FANUC LR Mate、ABB IRB 6700等300+机型,数据采集精度±0.1ms。

边缘智能预判

部署边缘计算网关,实时分析关节温度、电机扭矩等50+参数,结合LSTM算法预测机械臂寿命(误差<7%),异常数据压缩上传节省带宽40%。

云原生架构

采用Kubernetes容器化部署,支持百万级设备并发接入,数据吞吐量达10万条/秒,通过ISO 27001与等保三级双认证。

四、系统功能

全景可视化监控

3D数字孪生引擎还原机器人运动轨迹,实时显示定位精度(±0.02mm)、循环周期(≤0.5s)等核心指标,告警触发延迟<200ms。

智能诊断与决策

基于贝叶斯网络构建故障知识图谱,精准定位减速机卡滞、谐波减速器磨损等80%常见故障,诊断准确率≥95%。

动态资源调度

GIS地图集成全国500+服务网点,智能匹配最近技术团队,AR远程指导缩短现场处置时间至1.5小时,工单闭环率提升至98%。

能效优化与碳足迹

监测机器人能耗比(kW/cycle),推荐最优运动轨迹与待机策略,单台年节电超1200kWh,碳排放减少1.2吨。

全生命周期档案

记录电机累计运行时长(>50,000小时)、润滑剂更换周期等数据,自动生成符合ISO 55000标准的维护报告。

五、系统效益

效率跃升

故障响应时间缩短至15分钟,MTTR降至2.3小时,设备综合效率(OEE)提升28%。

成本优化

运维人力成本降低45%,备件库存周转率提升60%,年均节省运维费用超300万元。

质量保障

重复定位精度波动范围压缩至±0.003mm,产品不良率下降42%。

战略赋能

客户满意度提升至96%,服务收入占比从12%增至35%,加速向“制造+服务”双轮驱动模式转型。

方案亮点

军工级可靠性:-40℃~85℃宽温运行,5G+MEC冗余通信,系统可用性达99.999%。

生态开放:提供RESTful API与SDK,无缝对接SAP、西门子MindSphere等第三方平台。

敏捷部署:7天完成千台设备接入,14天实现全功能上线。

本方案深度融合工业物联网与AI技术,为制造企业提供高可靠、高效益、可持续的数字化转型引擎。

ch

ch English

English