CNC 机床智能运维管理系统:物联网驱动全流程健康监测与预测性维护方案

一、行业背景

在工业4.0与智能制造深度融合的背景下,CNC机床作为精密制造的核心装备,其运行效率、加工精度及稳定性直接影响企业生产效能

与市场竞争力。据《2024年全球智能制造白皮书》统计,全球75%的制造企业已将CNC机床智能化运维纳入战略规划,但仍有60%的

企业面临设备管理粗放、运维响应滞后等问题,严重制约产能释放与质量管控。

通过物联网、大数据与人工智能技术实现CNC机床的全生命周期管理,已成为制造业数字化转型的关键突破口。

二、痛点分析

故障预警能力缺失

传统CNC机床依赖人工巡检,突发性故障(如主轴过热、刀具断裂)难以及时发现,平均故障停机时间达4.8小时,直接损失约12万元/次。

运维流程低效

纸质工单流转效率低,跨部门协作耗时占运维总时长的45%,且维护记录分散,难以追溯责任与评估服务质量。

数据价值未释放

设备运行数据孤立存储,缺乏对故障模式(如轴承磨损周期、切削力异常波动)的深度分析,预防性维护覆盖率不足30%。

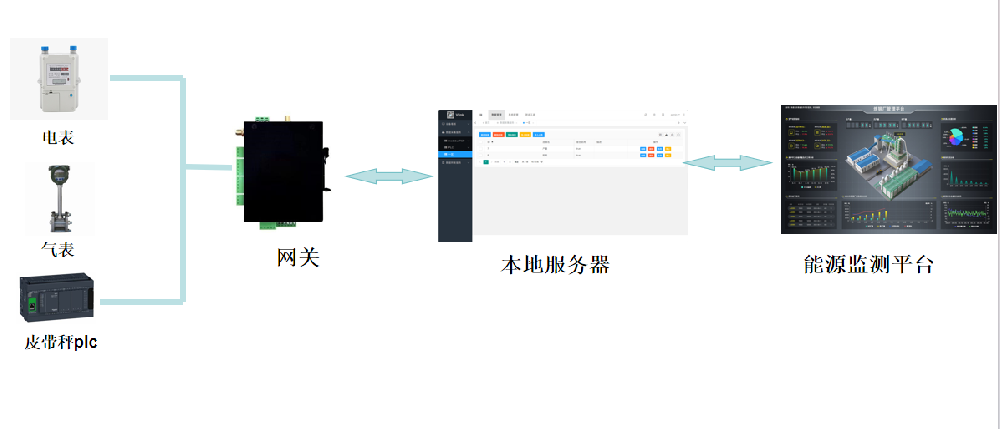

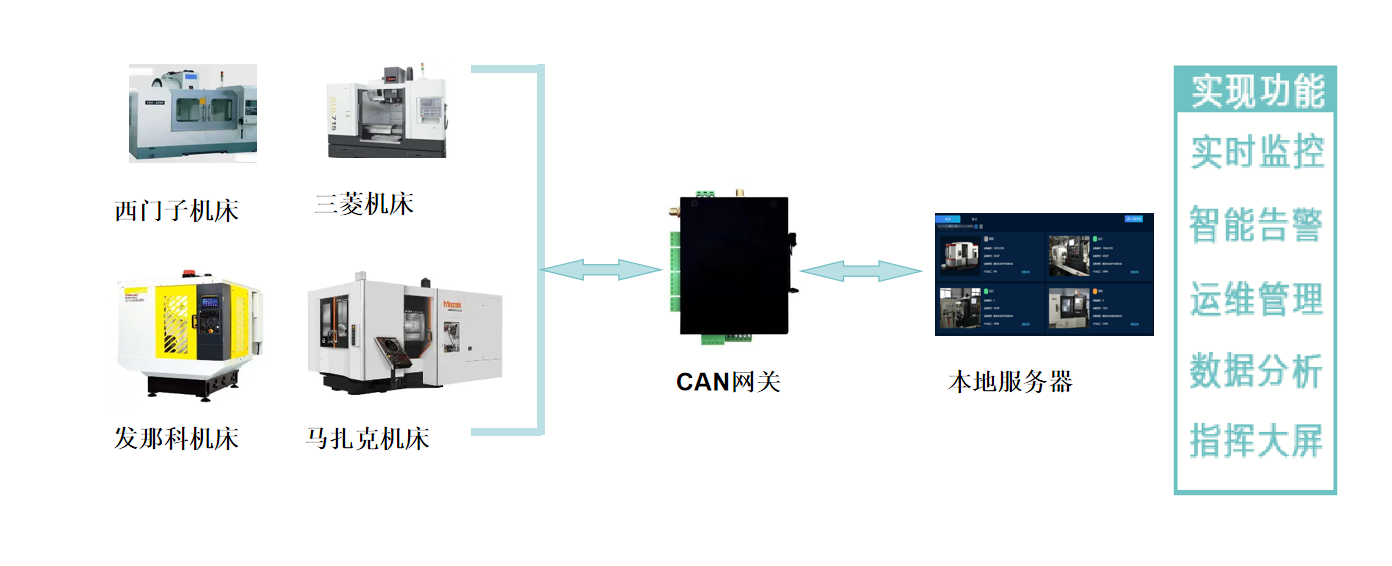

三、解决方案

基于成盈智通设备运维管理平台,构建覆盖“数据采集-智能分析-闭环运维”的智慧运维体系,支持西门子、三菱、发那科等主流品牌CNC机床

的全协议接入,关键技术架构如下:

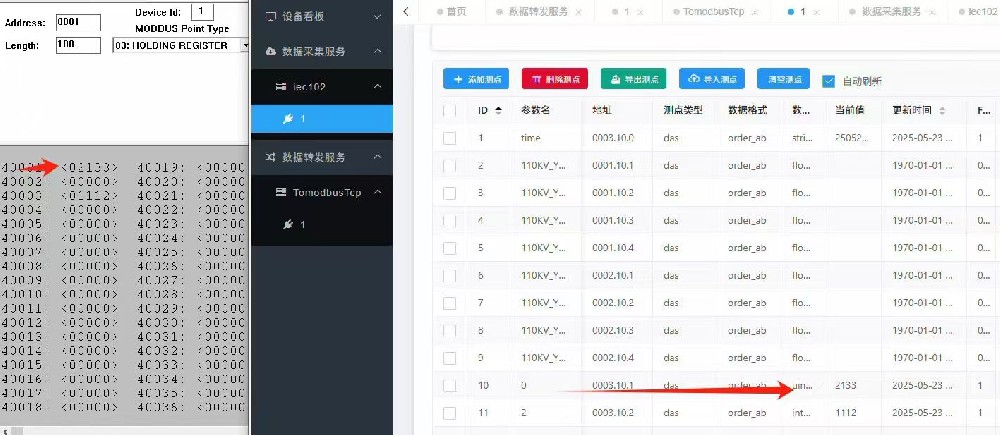

边缘层

部署工业网关,支持OPC UA、MTConnect协议解析,兼容Fanuc FOCAS、Siemens 840D等私有协议,数据采集精度达毫秒级。

平台层

通过时序数据库存储设备运行数据,结合AI算法构建故障预测模型(如LSTM神经网络),准确率超92%。

应用层

提供可视化看板、智能工单系统及API开放接口,支持与企业MES/ERP系统无缝集成。

四、核心功能

全协议数据采集

支持20+工业协议,适配90%主流CNC品牌,加密传输保障数据安全(符合ISO 27001标准)。

实时监控与预警

动态监测主轴转速、刀具寿命、振动频谱等300+参数,阈值告警触发时间<1秒,支持微信/短信/声光多级推送。

智能诊断与预测

基于设备历史数据与工况特征,预测刀具剩余寿命(误差±5%)、轴承劣化趋势,推荐最佳维护窗口。

数字化运维闭环

自动生成工单并派发至最近技术团队,支持AR远程协作指导,工单平均处理时长缩短至1.2小时。

能效与工艺优化

分析切削参数与能耗关联性,推荐最优进给速度与主轴负载,综合能效提升15%-20%。

全生命周期档案

构建设备电子履历,记录安装调试、维护记录、备件更换等数据,支持一键导出合规报告。

五、应用价值

效率提升

故障响应速度提升80%,非计划停机减少65%,设备综合效率(OEE)提高22%。

成本优化

运维人力成本降低40%,备件库存周转率提升50%,年均节约维护费用超200万元。

质量保障

加工精度波动范围缩小至±0.005mm,产品不良率下降35%。

战略赋能

构建“设备-数据-服务”生态闭环,客户满意度提升至98%,助力企业从设备制造商向服务商转型。

方案亮点

开放兼容:支持异构设备“即插即用”,1周内完成千台级设备接入。

军工级安全:采用国密算法加密通道,通过等保三级认证。

灵活扩展:微服务架构支持功能模块按需扩展,适配离散制造与批量生产场景。

本方案通过“数据驱动运维”的创新模式,为制造企业提供可靠性、经济性与智能化兼备的数字化转型引擎。

ch

ch English

English